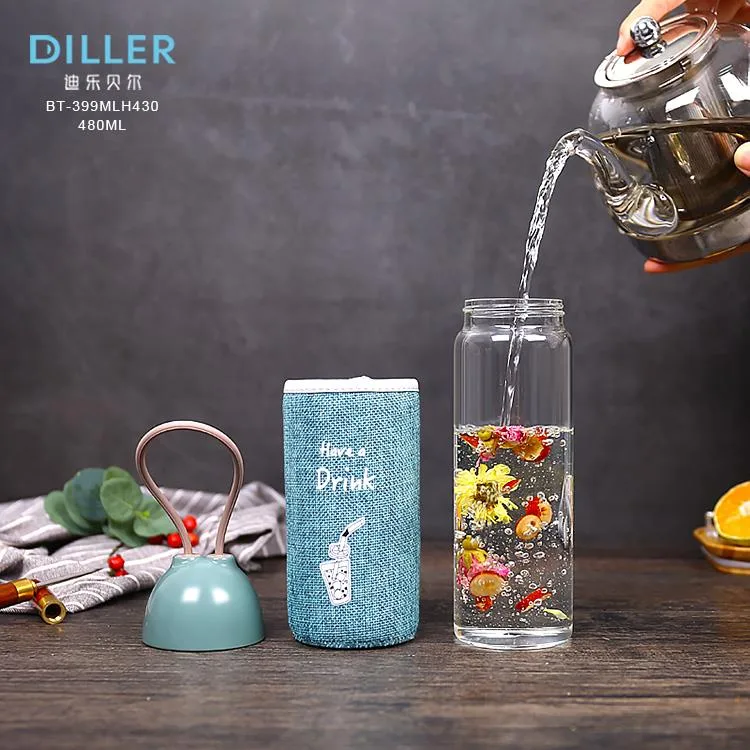

Hoog borosilicaatglas (ook bekend als hard glas) wordt gemaakt door glas te smelten door verhitting in het binnenste van het glas, gebruikmakend van de geleidende eigenschap van glas bij hoge temperatuur, en door geavanceerde productietechnologie. Het is een soort speciaal glasmateriaal met een lage expansiesnelheid, hoge temperatuurbestendigheid, hoge sterkte, hoge hardheid, hoge transmissie en hoge chemische stabiliteit. Vanwege zijn uitstekende prestaties wordt het veel gebruikt in zonne-energie, chemische industrie, farmaceutische verpakkingen, elektrische lichtbronnen, handwerk en andere industrieën.

De meest voorkomende soorten glas op de markt zijn sodakalkglas (gewoon glas), gehard glas en hittebestendig glas met een hoog borosilicaatgehalte.

Hittebestendig glas met een hoog borosilicaatgehalte kan een onmiddellijk temperatuurverschil van ongeveer 150℃ weerstaan. Het is veilig om warme en koude dranken te serveren. De belangrijkste processen zijn handmatig blazen en semi-automatische assemblagelijn.

Gewoon glas kan slechts een temperatuurverschil van 75℃ in een oogwenk weerstaan. Het wordt voornamelijk gebruikt in koud bier, voornamelijk in het persproces en het ijzeren pijpblaasproces.

Dikker gehard glas wordt over het algemeen niet gebruikt in kopjes. De specifieke methoden voor het onderscheiden van hoog silicium-boron zijn als volgt:

1. De beker met de dikkere bodem is niet gemaakt van hoog borosilicaatglas.

2. Dubbel glas, waarvan de meeste zijn gemaakt van hittebestendig glas met een hoog borosilicaatgehalte;

3. Het glas met handvat is licht en dun. De glasdikte van 2 mm is meestal hoog borosilicaatglas.

4. De waterbekers die dagelijks in hoge borosilicaat worden gebruikt, worden voornamelijk handmatig geblazen. De grondstoffen zijn voornamelijk hoge borosilicaatglasbuizen, die worden gebakken en verzacht bij hoge temperatuur, en vervolgens in de mal worden geplaatst voor roterende of vaste geblazen mallen.